Comment réussir un projet de thermoformage sur mesure ?

Comment réussir un projet de thermoformage sur mesure ?

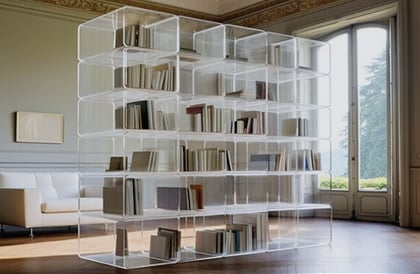

Le thermoformage s’impose comme une technique de transformation plastique souple et stratégique pour la fabrication de pièces sur mesure à la demande. Grâce à une mise en forme à chaud sur moule, cette méthode permet de produire des éléments aux formes complexes, sans recourir à des procédés lourds comme l’injection. Son principal avantage réside dans sa capacité d’adaptation : qu’il s’agisse de prototypes, de séries limitées ou de composants techniques spécifiques, le thermoformage offre une réponse agile, économique et rapide aux besoins industriels. Les secteurs de l’affichage, du médical, de la signalétique, du mobilier ou encore de la protection industrielle y trouvent un levier de personnalisation et de performance. Encore faut-il, pour en tirer tout le potentiel, respecter les étapes clés du processus et faire les bons choix techniques dès l’amont.

Étape 1 : Définir vos besoins techniques et fonctionnels avant le projet

Avant même de choisir la matière ou d’envisager la fabrication du moule, il est fondamental de cadrer les exigences du projet. Quels efforts mécaniques la pièce devra-t-elle supporter ? Sera-t-elle en contact avec des produits chimiques ? Exposée aux UV, aux chocs thermiques ou à l’humidité ? À quel niveau de précision dimensionnelle faut-il répondre ? Le thermoformage permet d’atteindre une grande liberté de forme, mais il faut arbitrer en amont les compromis entre esthétique, résistance, tolérances et budget. Cette phase implique souvent un échange direct entre le client et le fabricant afin de traduire les contraintes fonctionnelles en critères techniques. Une bonne définition des besoins garantit la pertinence du choix des matériaux, du design du moule et des conditions de formage.

Étape 2 : Choisir le bon matériau pour votre thermoformage (PMMA, polycarbonate, PETG…)

Le choix du polymère conditionne la faisabilité, le comportement au moulage et la performance finale de la pièce. Le PMMA, par exemple, se distingue par sa transparence optique exceptionnelle et sa rigidité, idéal pour des pièces esthétiques comme des capots de protection ou des présentoirs. Le polycarbonate, quant à lui, offre une résistance aux chocs inégalée et une bonne tenue aux températures, ce qui le rend adapté aux usages techniques. Le PETG constitue un compromis intéressant pour des besoins intermédiaires : facile à former, résistant et plus économique. Chaque matériau possède une température de formage, une mémoire thermique et un comportement au retrait différents. Une mauvaise sélection à ce stade peut entraîner défauts, fissures ou déformations. C’est pourquoi l’analyse des contraintes d’usage prévaut toujours sur les simples considérations esthétiques.

Étape 3 : Concevoir un moule adapté à la forme souhaitée

Le moule est le cœur du processus. Sa conception doit refléter non seulement la géométrie finale désirée, mais aussi les spécificités de retrait, de démoulage et de refroidissement du matériau choisi. On distingue les moules en aluminium usiné, parfaits pour les grandes séries ou les formes techniques exigeantes, des moules en résine ou en bois, plus économiques pour des prototypes ou petites séries. La qualité de surface du moule impacte directement la finition de la pièce, tout comme son système de ventilation ou de vide. Il faut également penser à l’inclinaison des parois, aux zones de sur-épaisseur et aux repères de positionnement. Une bonne anticipation des contraintes du thermoformage au moment du design du moule permet d’éviter des surcoûts de reprise ou des non-conformités à l’issue du formage.

Étape 4 : Maîtriser les paramètres de température et de pression pendant le formage

La réussite d’un thermoformage sur mesure repose sur le contrôle rigoureux de la température de la feuille plastique, du temps de chauffe, de la vitesse d’application de la dépression (ou pression), et du refroidissement. Une surchauffe peut fragiliser le matériau ou entraîner des bulles, tandis qu’une température trop basse empêche la bonne reproduction des détails. De même, un vide trop rapide peut créer des plis ou tensions. Le type de matériau, son épaisseur, son orientation (extrudé ou coulé) et la complexité de la forme à obtenir nécessitent un paramétrage ajusté. Des essais préalables sont souvent indispensables pour caler les bons réglages et garantir la reproductibilité du résultat. C’est à ce stade que l’expérience du fabricant fait la différence.

Étape 5 : Post-traitement : découpe, finition, assemblage et contrôle qualité

Une fois formée, la pièce passe par différentes étapes de post-traitement : détourage par CNC ou laser, ébavurage, polissage, ajout d’éléments de fixation ou collage de composants. Dans certains cas, des traitements de surface peuvent être ajoutés (anti-UV, laquage, impression). L’assemblage avec d’autres pièces (métalliques, plastiques, verre…) doit également être anticipé pour garantir l’esthétique et la robustesse de l’ensemble. Enfin, un contrôle dimensionnel et visuel s’impose pour valider la conformité au cahier des charges. Cette phase garantit non seulement la qualité finale mais aussi la satisfaction du client et la fiabilité de la production.

Erreurs courantes à éviter dans un projet de thermoformage sur mesure

Parmi les erreurs fréquentes : mal définir les tolérances dès le départ, négliger l’impact du retrait matière, sous-estimer l’importance du choix du polymère, ou encore simplifier à l’excès la forme sans prendre en compte les contraintes de démoulage. Le manque de dialogue entre le bureau d’études et le fabricant peut aussi engendrer des incohérences. Enfin, négliger les finitions ou les reprises peut ruiner un projet bien conçu au départ. Une approche rigoureuse et collaborative reste la meilleure garantie de réussite.

Pourquoi faire appel à BFP Cindar pour un thermoformage réussi ?

Fort de son expertise en transformation de plastiques techniques, BFP Cindar accompagne chaque client dans son projet de thermoformage sur mesure. De la sélection du matériau jusqu’au contrôle qualité final, nous mettons à disposition un parc machine moderne, des techniciens expérimentés et un savoir-faire reconnu dans les applications industrielles, architecturales et commerciales. Notre force ? Allier précision, réactivité et accompagnement sur-mesure pour garantir des pièces fonctionnelles, esthétiques et parfaitement adaptées à vos contraintes métiers.

Réussir un projet de thermoformage sur mesure, c’est avant tout respecter un processus structuré : analyser les besoins, choisir le bon polymère, concevoir intelligemment le moule, maîtriser les paramètres de formage et assurer les finitions avec exigence. Chaque étape compte. En collaborant avec un acteur expérimenté comme BFP Cindar, vous maximisez vos chances d’obtenir un résultat parfaitement conforme, tout en optimisant vos coûts et délais de production. Le thermoformage devient alors un véritable levier d’innovation et de différenciation pour vos réalisations plastiques sur mesure.