Choisir entre PMMA extrudé et coulé pour votre projet

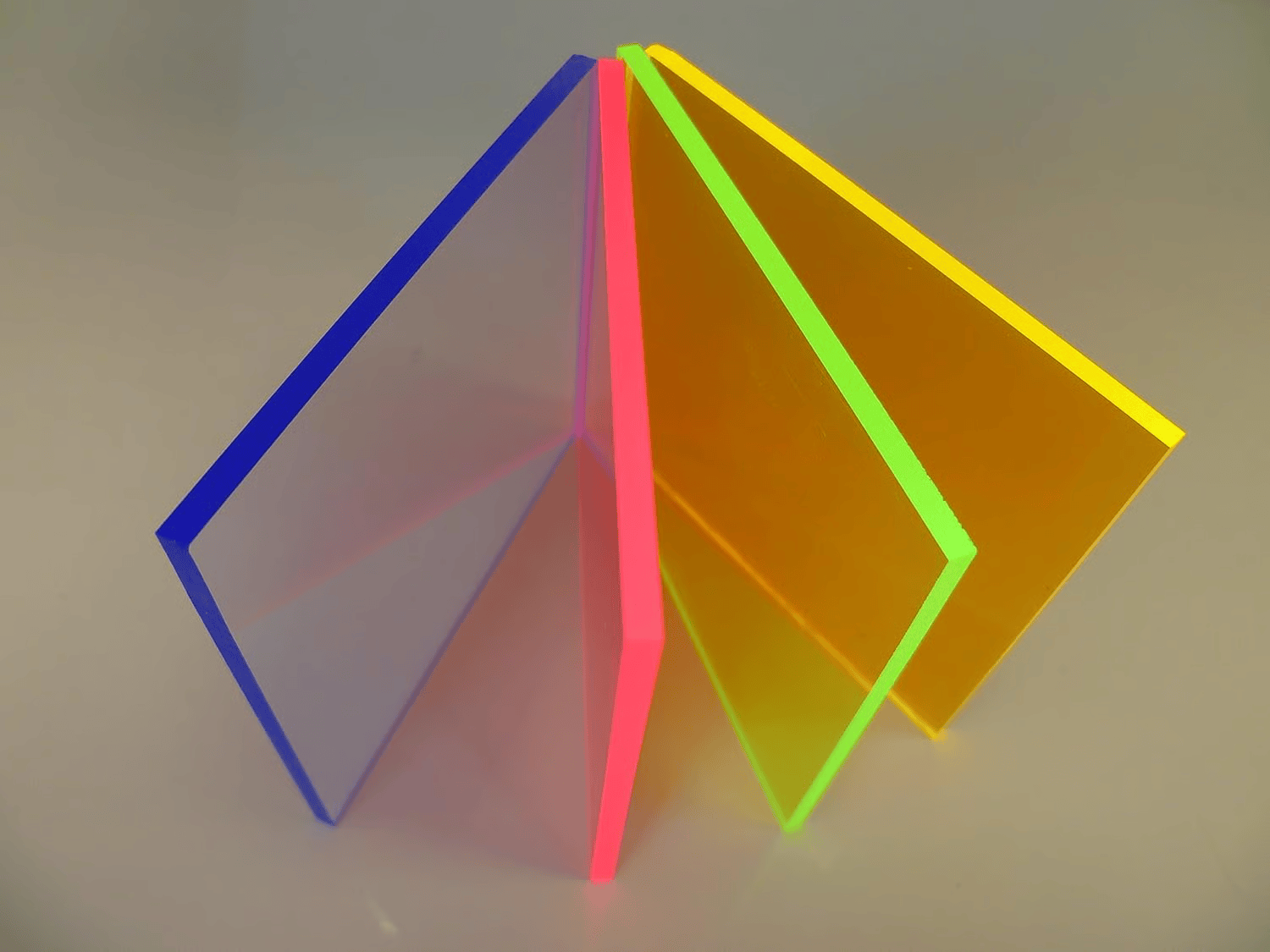

Dans l’univers des plastiques transparents hautes performances, le PMMA (polyméthacrylate de méthyle) se décline principalement en deux variantes industrielles : le PMMA coulé et le PMMA extrudé. À première vue, ils semblent similaires, mais leurs procédés de fabrication engendrent des différences notables en matière de comportement, de tolérances dimensionnelles et d’applications finales. Savoir les distinguer est essentiel pour garantir la cohérence entre les contraintes techniques d’un projet et le matériau utilisé.

Différences clés entre les deux types : fabrication et propriétés techniques

Le PMMA coulé est obtenu par polymérisation entre deux plaques de verre dans un moule à température contrôlée. Ce procédé donne un matériau plus homogène, sans contraintes internes, avec des propriétés mécaniques renforcées.

À l’inverse, le PMMA extrudé est produit en continu, à partir de granulés fondus poussés à travers une filière. Ce procédé permet une fabrication rapide, des plaques aux dimensions régulières et un meilleur rendement industriel.

Ces différences structurelles impactent directement les performances : résistance thermique, stabilité dimensionnelle, aptitude au thermoformage, comportement à l’usinage.

PMMA coulé

Le PMMA coulé est souvent recommandé pour les environnements exigeants où la qualité optique, la résistance aux températures élevées et la stabilité dimensionnelle sont prioritaires. Sa tolérance accrue aux solvants et sa capacité à résister aux contraintes mécaniques en font un choix judicieux pour :

- Les vitrines haut de gamme,

- Les pièces usinées avec précision,

- Les applications extérieures exposées au rayonnement UV.

Sa résistance aux microfissures le rend également plus fiable lors d’opérations de découpe laser, de collage ou de perçage.

PMMA extrudé

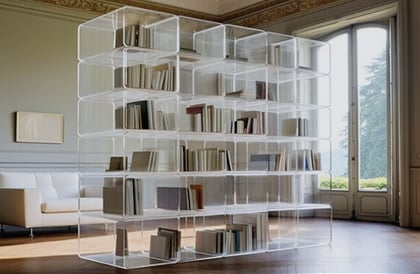

Moins coûteux que le coulé, le PMMA extrudé est privilégié dans les projets nécessitant de grandes longueurs constantes, des épaisseurs standardisées, ou une mise en œuvre rapide. Il est particulièrement adapté pour :

- Les éléments de signalétique simple,

- Les cloisons intérieures ou présentoirs de série,

- Les pièces thermoformées à grande échelle.

Sa flexibilité et son poids plus léger facilitent la manipulation et la transformation, à condition que les contraintes thermiques ou mécaniques restent modérées.

Comment le type de PMMA influence-t-il sa performance dans les projets professionnels ?

Le choix entre PMMA coulé et extrudé influe directement sur la fiabilité, la précision dimensionnelle, la résistance à long terme, et même les temps de fabrication. Par exemple :

- Une pièce de haute précision destinée à un usage technique sera plus fiable en PMMA coulé.

- Un mobilier design pour un usage temporaire en point de vente sera plus économique en extrudé.

Le type de PMMA conditionne aussi les opérations en aval : qualité de découpe, tenue des encres en impression, résistance aux nettoyants chimiques.

Critères de choix : épaisseur, tolérances, environnement d’utilisation

Avant de sélectionner un PMMA, il est crucial d’identifier :

- L’épaisseur souhaitée : les tolérances sont plus rigoureuses avec l’extrudé.

- L’environnement d’exploitation : humidité, température, exposition solaire.

- Le niveau de finition requis : brillant, satiné, diffusant, etc.

- Les traitements postérieurs : collage, impression, usinage CNC.

La tolérance à l’épaisseur, souvent plus stricte avec le PMMA extrudé, peut devenir une contrainte dans les assemblages précis. À l’inverse, la résilience du PMMA coulé offre une sécurité accrue sur les projets durables ou techniques.

Applications recommandées pour chaque type de PMMA

| Usage professionnel | PMMA recommandé | Motifs |

|---|---|---|

| Vitrine de musée / galerie | PMMA coulé | Clarté optique, résistance UV |

| Signalétique intérieure simple | PMMA extrudé | Coût réduit, formats standard |

| Pièce usinée sur mesure | PMMA coulé | Précision et stabilité |

| Cloison de bureau temporaire | PMMA extrudé | Légèreté, facilité de pose |

| Présentoir design haut de gamme | PMMA coulé | Finition impeccable |

Au-delà de la simple apparence, la différence entre PMMA coulé et extrudé joue un rôle déterminant dans la performance finale d’un projet. Une bonne compréhension des spécificités de chaque type de PMMA vous permet de sécuriser votre cahier des charges, de prévenir les défauts techniques et d’optimiser les coûts. Le choix du bon matériau n’est jamais anodin : c’est un levier direct de réussite pour les professionnels de l’agencement, de la signalétique ou de l’industrie.