Les techniques de découpe du PMMA

La découpe du PMMA est bien plus qu’une simple opération mécanique. Elle conditionne l’aspect visuel, la précision dimensionnelle, la sécurité des bords et la compatibilité du produit avec sa fonction finale. Un mauvais choix de méthode peut générer des tensions internes, des bavures, voire des microfissures qui compromettront la qualité perçue ou la durabilité de l’objet.

Qu’il s’agisse de produire une pièce technique, un élément de signalétique ou un composant décoratif, chaque procédé de découpe doit répondre à des critères précis : finesse des détails, régularité des chants, volume à produire, type de finition souhaitée.

Découpe laser CO₂ : précision extrême et finition nette

La technologie laser au CO₂ est particulièrement adaptée aux pièces complexes, fines ou à bords apparents. Elle fonctionne sans contact, en concentrant un faisceau thermique sur la surface du PMMA, ce qui permet une découpe par fusion.

Avantages techniques :

- Tolérance inférieure au dixième de millimètre

- Finition polie directement en sortie de découpe

- Aucun risque de vibration ou de déplacement du matériau

- Idéal pour formes libres, lettrages ou microdécoupes

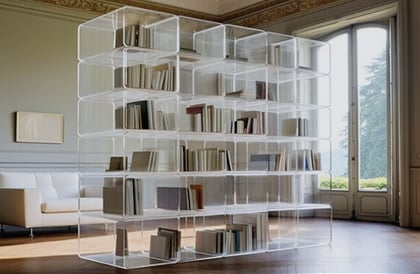

Ce procédé est souvent utilisé dans les secteurs du luxe, du design d’intérieur, de la muséographie ou pour des composants visuels visibles du grand public.

Découpe CNC : polyvalence et contrôle numérique pour pièces complexes

Le centre d’usinage CNC permet une découpe par outil rotatif, pilotée numériquement. Contrairement au laser, il entraîne physiquement le matériau, ce qui lui permet de travailler sur des épaisseurs importantes.

Spécificités :

- Découpe tridimensionnelle possible (formes creusées ou reliefs)

- Compatible avec divers formats et volumes

- Précision constante sur grande série

- Permet également le perçage, le rainurage et l’usinage de poches

Ce procédé est privilégié dans la fabrication industrielle de composants techniques, dans les ateliers de prototypage, ou pour les pièces nécessitant des tolérances mécaniques précises.

Découpe à la fraiseuse : solution intermédiaire pour petites séries et formes simples

Moins automatisée que la CNC, la fraiseuse reste un outil efficace pour des travaux semi-artisanaux ou en petite série, notamment sur des plaques de faible à moyenne épaisseur.

Ses atouts :

- Faible coût d’équipement et de mise en route

- Bonne maniabilité pour les découpes courbes ou personnalisées

- Compatible avec un large éventail d’épaisseurs

Elle est souvent utilisée pour les besoins ponctuels de PLV, de présentoirs ou d’éléments signalétiques standards.

Découpe à la scie circulaire : efficace pour les chantiers en grand format

Lorsque le besoin porte sur des formats bruts, des plaques entières ou des coupes droites répétitives, la scie circulaire reste un outil rentable et performant.

Ses usages typiques :

- Découpe de grandes dimensions avant usinage ou transformation

- Préparation de plaques à formats standards

- Chantier BTP, aménagement de vitrines, support mural

Ce procédé nécessite une attention particulière pour éviter l’échauffement du matériau, source potentielle de fendillements ou de résidus fondus.

Comparatif des techniques

Précision et détails des formes

| Technique | Précision | Idéal pour |

|---|---|---|

| Laser CO₂ | ⭐⭐⭐⭐ | Lettrage, découpes décoratives |

| CNC | ⭐⭐⭐⭐ | Pièces techniques, assemblages |

| Fraiseuse | ⭐⭐ | Séries courtes simples |

| Scie circulaire | ⭐ | Découpe brute, grands formats |

Finition et risques de bavures ou fissures

- Laser : finition nette, bords légèrement polis

- CNC : finition brute, polissage post-traitement recommandé

- Fraiseuse : risque de bavure selon vitesse et fraise

- Scie : bords souvent à ébavurer manuellement

Coût, délais et quantités réalisables

- Découpe laser : investissement moyen, délais rapides, bonne réactivité

- CNC : plus coûteux, mais idéal pour séries longues

- Fraiseuse : économique pour prototypage ou production modeste

- Scie : très économique pour coupes simples en grand volume

Erreurs courantes à éviter lors de la découpe du PMMA

- Vitesse de coupe mal réglée : provoque fusion ou surchauffe du chant

- Lame ou fraise inadaptée : fissuration du matériau

- Absence de maintien stable : provoque vibrations et imprécisions

- Non-respect des tolérances thermiques : dilatation post-usinage

Un contrôle rigoureux et le respect des paramètres propres à chaque machine sont essentiels à la qualité du résultat.

Chaque technique de découpe du Plexiglas sur mesure répond à des exigences précises de tolérance, d’esthétique ou de production. En choisissant la bonne méthode adaptée à votre projet, vous garantissez à vos réalisations une fiabilité dimensionnelle, une finition irréprochable et une image professionnelle.