Choisir entre PMMA Extrudé et Moulé pour votre projet

Choisir le bon matériau, PMMA extrudé ou moulé, peut transformer votre projet. Cet article compare les deux méthodes de production. En plus, il propose des critères pour faciliter ce choix complexe.

La compréhension du PMMA

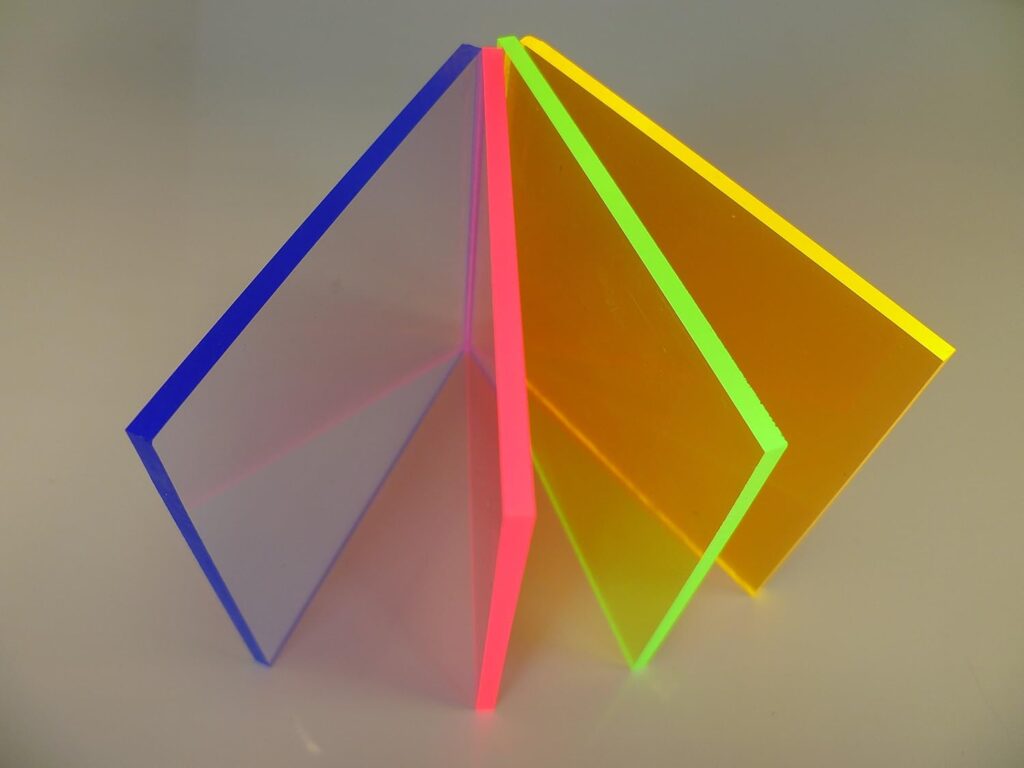

Tous les PMMA ne sont pas égaux. Il est essentiel de comprendre ce polymère avant de commencer un projet. Le PMMA, appelé verre acrylique ou plexiglas, offre une clarté exceptionnelle parmi les matières plastiques. Une recherche de 2020 montre des différences notables entre PMMA extrudé et moulé. La méthode de production impacte la résistance et l’éclat du matériau. En conséquence, le choix dépend de l’usage prévu pour le projet. Aucun des deux types ne démontre une supériorité absolue.

Les types de plaques plexiglas

Le PMMA, ou poly méthacrylate de méthyle, est une résine transparente. Cette résine est générée par la polymérisation, transformant le monomère en un solide dur. Il existe deux principaux types de PMMA : extrudé et moulé. L’extrusion façonne le matériau en feuilles d’épaisseur régulière. Ce type présente moins d’imperfections optiques mais est plus sensible aux rayures. En revanche, le PMMA coulé solidifie lentement dans un moule, offrant plus de résistance aux chocs.

Le PMMA extrudé

La fabrication du plexiglas extrudé

La fabrication du PMMA extrudé commence par la polymérisation de la résine acrylique en billes. Ces billes sont fondues pour former un liquide. Ensuite, le liquide est versé dans un moule et pressé pour obtenir des feuilles homogènes. Un des avantages majeurs du PMMA extrudé est sa surface lisse et sans défauts apparents. Même après polissage, il offre une brillance inégalée.

Les applications typiques du plexiglass extrudé

Sa brillance exceptionnelle rend le PMMA extrudé parfait pour des vitrines exposant divers produits. De plus, il est utilisé pour les pare-brise de véhicules nautiques. Son procédé unique offre aux concepteurs industriels plus de flexibilité. En effet, il limite les variations d’épaisseur et facilite la manipulation.

Le moulage par injection de PMMA

Procédé d’injection-moulage

La technique d’injection-moulage consiste à injecter le PMMA liquide dans un moule. Ensuite, une pression est appliquée pour qu’il adopte la forme souhaitée. Un processus de refroidissement rapide suit pour solidifier rapidement les pièces.

Avantages et inconvénients du moulage par injection

Cette méthode offre des coûts réduits en grande production. En plus, elle garantit une précision dimensionnelle excellente des objets fabriqués. Cependant, elle exige un investissement initial conséquent pour les équipements nécessaires. De plus, les modifications sur les formes complexes sont plus difficiles.

La distinction entre extrusion et moulage

L’extrusion et le moulage par injection présentent des différences significatives. L’extrusion utilise un extrudeur pour convertir la matière plastique en filament continu. En revanche, le moulage par injection utilise chaleur et pression pour former divers produits. Cette flexibilité est bénéfique pour des pièces complexes.

Les critères pour choisir son type de plexiglas

Le choix du type de PMMA dépend de la résistance requise par le projet. L’épaisseur et les dimensions jouent un rôle crucial dans cette décision. Le PMMA extrudé présente plus d’endurance face aux contraintes mécaniques. En revanche, le PMMA moulé offre une transparence optimale.

Le guide pratique pour sélectionner votre Plexiglass

Le PMMA extrudé est parfait pour les vitrines et étagères commerciales. En revanche, le PMMA moulé convient mieux aux pupitres, bibliothèques et aquariums. Le choix dépend de l’utilisation spécifique et des exigences du projet.

L’étude comparative Altuglas vs Plexiglas

L’Altuglas offre haute performance et esthétique raffinée. Par conséquent, il est parfait pour diverses applications exigeantes. Le Plexiglas est polyvalent, robuste et plus abordable. Ainsi, il est adapté à différentes conditions environnementales.

La mise à jour régulière

Mettre à jour régulièrement les informations sur le PMMA est essentiel. Les tendances et innovations dans les matériaux plastiques évoluent constamment. En conséquence, cela influence les choix de matériaux pour les projets.